当社の主力製品であるゼラチンやコラーゲンペプチドの製造には多くのエネルギーや水を必要とします。リサイクルを活用しながら、エネルギーの効率的な利用やCO₂排出、水資源の使用削減に取り組んでいます。

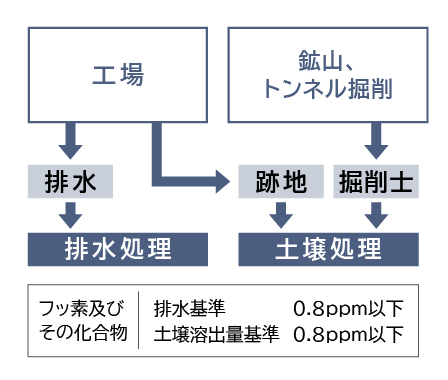

また、牛骨ゼラチンの副産物であるDCP(第二リン酸カルシウム)は、近年、富山高等専門学校との共同研究により、水や土壌に含まれるフッ素を固定し、過剰なフッ素が溶け出すのを防止する作用が確認されています。

当社ならではの技術を活用し、新たな環境改善の方法として社会に貢献することを目指します。

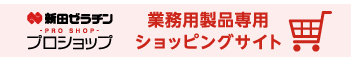

2024年度の大阪工場全体のCO₂排出量は前年比2.1%増となり、目標未達でした。これは主に、上期における排水処理設備の安定稼働を目的とした一部乾燥設備の稼働日数増加や、夏季の気温上昇に伴うゼラチン製造用冷却設備の高負荷運転が影響しました。

2024年度に試運転を開始した排水処理工程の負担軽減設備により、2025年度はさらなるCO₂排出量の削減を目指します。

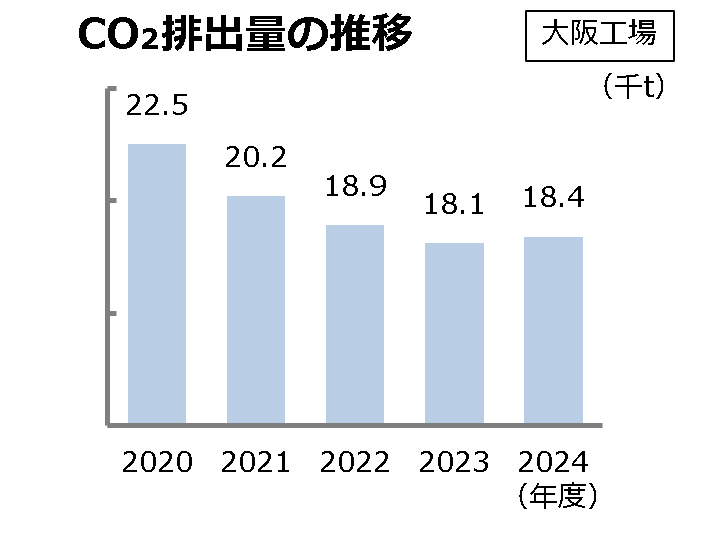

2024年度の製造エネルギー原単位は前年度比3.4%増となり、目標未達でした。CO₂排出量増加と同様の要因が影響しています。エネルギー消費設備の運用最適化、高効率設備への更新検討などを通じ、省エネルギーを推進します。

2025年度は排水処理工程の曝気装置の運転を最適化し、エネルギー原単位の削減を図る予定です。

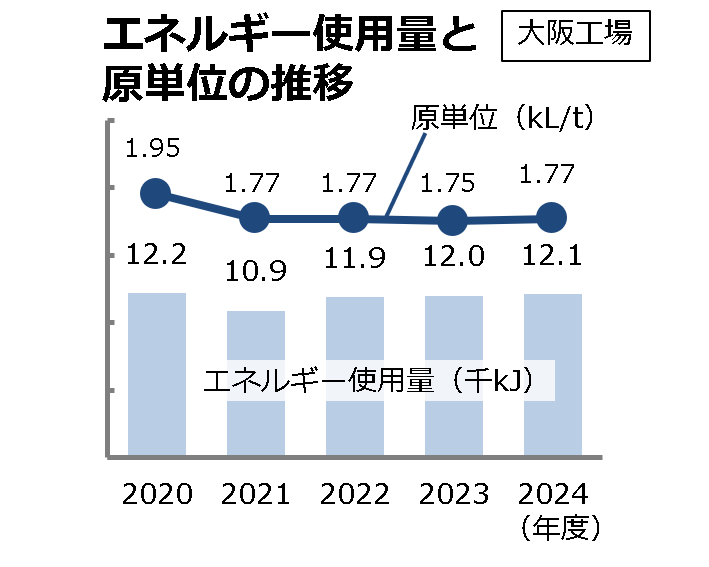

ゼラチンの製造工程では多くの水資源を使用します。また、品質の維持・向上のために、設備の洗浄作業でも水を多く必要とします。2024年度の取水量原単位は前年度実績から微増し、目標未達となりました。製品の品質を維持しながら、引き続き取水量の削減や再利用への取り組みを強化します。

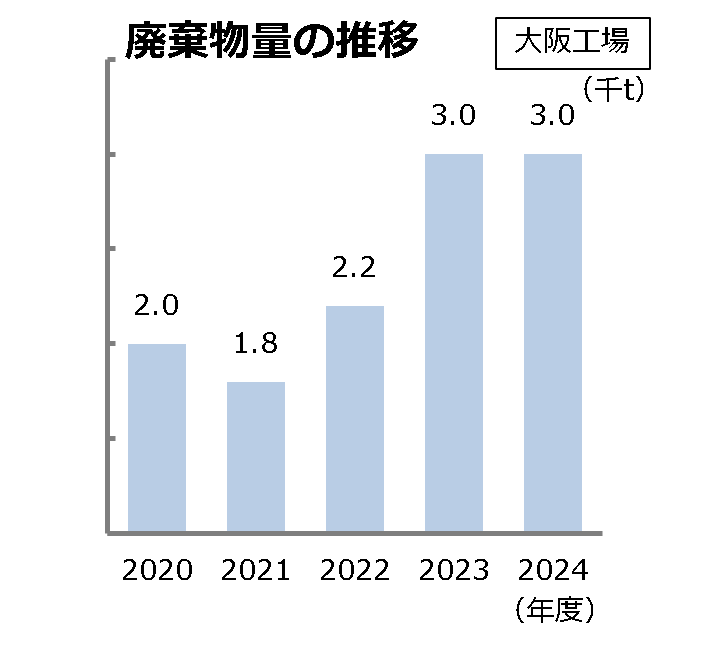

肥料化していた排水処理工程の汚泥の一部を2023年度に廃棄物扱いに変更したため、廃棄物量が増加していますが、この増加分を削減するための設備改造を2024年度に実施し、試運転を開始しました。設備の安定稼働により、2025年度以降の廃棄物量削減を目指します。

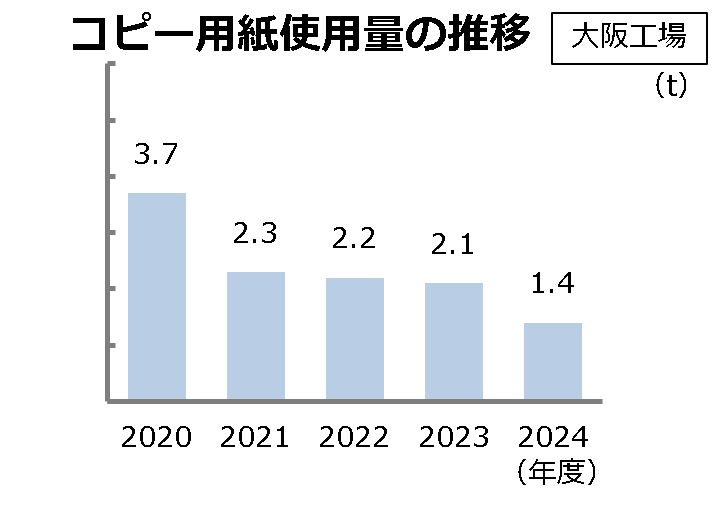

2020年度より全部署でペーパーレス化を積極的に進めた結果、2024年度のコピー用紙使用量は1,378kgとなり、前年度実績(2,100kg)から大幅に削減し、目標を達成しました。これは2019年度比では約70%の削減となります。引き続き業務プロセスのデジタル化などを通じて、紙資源の削減に努めます。

DCP(第2リン酸カルシウム)は牛骨をゼラチン原料に加工する際に生じる副産物です。

当社のDCPは、フッ素を効率的に不溶化・固定化することがわかりました。これにより、土壌や排水中のフッ素固定剤として有効利用できます。(富山高等専門学校との共同研究)

当社のDCPを排水処理、土壌処理に使用すると、基準物質であるフッ素を効率的に不溶化・固定化し、除去できる。